Ottimizzazione dell'efficienza energetica nei sistemi HVAC industriali

I sistemi HVAC negli ambienti industriali assorbono una grossa fetta del budget operativo sia per i produttori che per le grandi strutture. Quando le aziende migliorano l'efficienza energetica dei loro impianti di riscaldamento, ventilazione e condizionamento dell'aria, risparmiano denaro e nel contempo contribuiscono alla protezione dell'ambiente riducendo le emissioni di carbonio. Molte fabbriche hanno scoperto che sostituire l'equipaggiamento obsoleto con moderni gruppi di trattamento aria ad alta efficienza fa davvero la differenza. Alcuni rapporti indicano risparmi intorno al 20%, forse anche al 30% sulle bollette energetiche. Questi miglioramenti danno i migliori risultati quando vengono abbinati alla tecnologia VSD, che regola la velocità dei motori in base alle esigenze reali, invece di funzionare sempre alla massima potenza.

Il ruolo dell'efficienza energetica nella riduzione dei costi operativi per i sistemi HVAC industriali

I sistemi HVAC ad alta efficienza energetica riducono il consumo di elettricità grazie a componenti ottimizzati, come compressori avanzati e scambiatori di calore. Secondo un rapporto sull'energia industriale del 2025, le strutture che adottano questi aggiornamenti registrano periodi di rientro dell'investimento brevi, fino a 3–5 anni, grazie alla riduzione delle bollette energetiche.

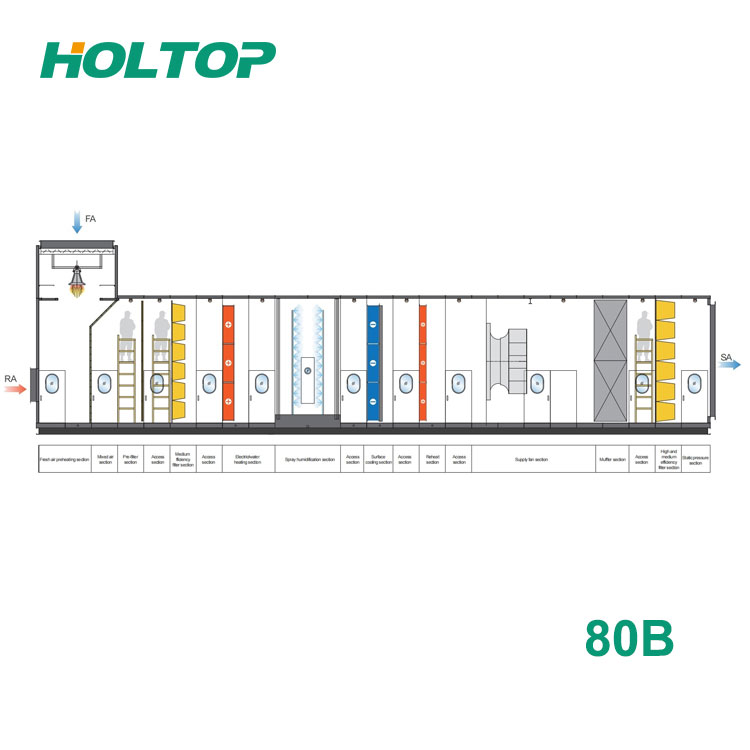

Adozione di unità di trattamento aria ad alta efficienza (AHU) per massimizzare l'output

Le moderne unità di trattamento aria con rapporti di efficienza energetica stagionale (SEER) più elevati migliorano la gestione del flusso d'aria riducendo il consumo di energia. La sostituzione di unità obsolete con modelli ad alta efficienza consente di ottenere immediati risparmi energetici, in particolare nelle strutture che operano in modo continuativo.

Azionamenti a velocità variabile (VSD) per risparmiare energia in ambienti con carichi dinamici

I VSD regolano la velocità dei motori in base alla domanda in tempo reale, eliminando lo spreco energetico associato all'operazione a velocità fissa. Le industrie che utilizzano VSD riportano fino al 40% di consumo energetico in meno per ventilazione e raffreddamento, secondo i parametri di efficienza.

Aggiornamenti del sistema HVAC a modelli ad alta efficienza energetica: ROI e periodi di rientro dell'investimento

La sostituzione di apparecchiature HVAC obsolete con sistemi certificati ENERGY STAR® genera ritorni misurabili. I costi di aggiornamento vengono generalmente recuperati entro 4–7 anni, con risparmi continui di $0,10–$0,20 per metro quadrato all'anno nelle installazioni di grandi dimensioni.

Caso studio: riduzione del 30% del consumo energetico in un impianto di produzione grazie a UTA e VSD ottimizzate

Un impianto automobilistico nel Midwest ha registrato una riduzione del 30% dei costi energetici dopo l'integrazione di UTA e VSD ad alta efficienza. L'investimento di $200.000 ha generato $60.000 di risparmi annuali, dimostrando la scalabilità di tali aggiornamenti per applicazioni industriali pesanti.

Dando priorità all' efficienza Energetica attraverso aggiornamenti strategici, gli operatori industriali possono ottenere riduzioni dei costi a lungo termine rispettando al contempo gli obiettivi di sostenibilità.

Manutenzione predittiva e monitoraggio intelligente per HVAC industriale

Manutenzione Predittiva e Integrazione IoT nei Sistemi HVAC per il Rilevamento Precoce dei Guasti

I sistemi HVAC industriali si affidano sempre di più ai sensori IoT al giorno d'oggi per individuare problemi in anticipo. Questi dispositivi intelligenti rilevano cose come variazioni improvvise di temperatura e schemi insoliti di flusso d'aria molto prima che qualcosa si rompa effettivamente. Prendiamo ad esempio i sensori di vibrazione installati sui compressori: spesso individuano segni di cuscinetti usurati circa 10-14 giorni prima del tempo, quando il sistema sta ancora funzionando normalmente. Questo dà ai tecnici un preavviso sufficiente per pianificare correttamente le riparazioni. Secondo i dati provenienti da Cambridge Air Solutions del 2023, le strutture che adottano questo tipo di strategia di manutenzione proattiva subiscono circa la metà delle fermate non programmate rispetto ai luoghi che riparano l'equipaggiamento solo dopo che si è rotto.

Intelligenza Artificiale e Manutenzione Predittiva nei Sistemi Edilizi per Ridurre al Minimo i Tempi di Inattività

Algoritmi di machine learning analizzano i dati operativi per prevedere guasti alle attrezzature con una precisione del 92%. Piattaforme guidate dall'intelligenza artificiale (AI) prioritizzano la manutenzione in base alla criticità e all'urgenza degli asset, riducendo i tempi di risposta del 35%. Una ricerca del 2023 ha rilevato che le strutture che utilizzano strategie potenziate dall'intelligenza artificiale hanno ridotto i costi annui di manutenzione di 18 dollari al piede quadrato e prolungato la vita utile delle attrezzature da 2 a 4 anni.

Manutenzione ordinaria del sistema HVAC vs. strategie predittive: analisi costi-benefici

I costi tradizionali della manutenzione trimestrale ammontano in media a 48.000 dollari all'anno per una struttura di 100.000 piedi quadrati, mentre i programmi predittivi costano circa 32.000 dollari e comportano il 60% di interventi di emergenza in meno. Il passaggio garantisce un ritorno sull'investimento entro 14 mesi riducendo:

- Spreco di energia a causa di componenti degradati (risparmi del 12-19%)

- Lavoro straordinario per guasti fuori orario

- Costi di magazzino per ricambi d'emergenza

Monitoraggio in tempo reale con sensori intelligenti nelle reti industriali HVAC

I sensori wireless monitorano parametri chiave—come la pressione del refrigerante e l'efficienza dello scambiatore di calore—ogni 15 minuti. Un impianto per la lavorazione degli alimenti in Ohio ha raggiunto un risparmio energetico del 27% integrando 120 sensori con il sistema di gestione edificio (BMS), regolando automaticamente i setpoint quando le prestazioni si discostavano più del 5% rispetto alla baseline.

Analisi della controversia: Eccessiva dipendenza dall'automazione nella pianificazione della manutenzione

Nonostante i benefici, il 42% dei responsabili di impianto in un sondaggio del 2024 ha espresso preoccupazioni riguardo a:

- Falsi allarmi generati da modelli AI poco sviluppati che fanno sprecare tempo ai tecnici

- Vulnerabilità di cybersecurity nei dispositivi HVAC abilitati IoT

- Gap di competenze nell'interpretare gli output dell'analisi predittiva

Raggiungere un equilibrio tra intuizioni automatizzate e supervisione umana è essenziale—i sistemi che richiedono una convalida manuale degli allarmi a alto rischio raggiungono un livello di fiducia da parte degli operatori del 23% superiore rispetto alle piattaforme completamente autonome.

Il mercato del servizio di manutenzione HVAC è previsto crescere con un CAGR del 7,42% entro il 2032, riflettendo un aumento nell'adozione di strategie ibride uomo-macchina.

Integrazione avanzata di controllo e gestione dell'energia

Implementazione di sistemi di monitoraggio e gestione del consumo energetico per HVAC industriale

Le strutture industriali possono trarre vantaggio dal monitoraggio in tempo reale dell'energia per tenere sotto controllo il funzionamento dei propri sistemi HVAC. Questi impianti identificano problemi come compressori che si accendono e spengono troppo frequentemente o ventilatori che funzionano a velocità non efficienti. La tecnologia alla base di questi sistemi prevede in genere l'utilizzo di sensori intelligenti connessi a Internet e di strumenti di analisi online. La maggior parte delle aziende registra una riduzione dello spreco di energia pari al 12-18 percento all'anno, senza compromettere i livelli di produzione. Prendiamo ad esempio un recente caso da noi analizzato, in cui questi sistemi sono stati integrati nelle microreti dell'impianto. I risultati sono stati davvero impressionanti, con quasi la metà del consumo energetico rispetto al normale, dopo l'implementazione di metodi migliori per monitorare e gestire i carichi in diverse parti della struttura.

Integrazione con SCADA e BMS per il Controllo Centralizzato

Il collegamento dei sistemi HVAC a SCADA (Supervisory Control and Data Acquisition) e BMS (Building Management Systems) permette un controllo centralizzato delle zone, dando priorità alle aree ad alto utilizzo. Le strutture che utilizzano questa integrazione registrano una risposta ai cambiamenti del carico termico del 15–20% più rapida, riducendo i picchi energetici durante i periodi di produzione massima.

Decisioni basate sui dati utilizzando l'analisi delle prestazioni degli impianti HVAC

Le piattaforme di analisi avanzate elaborano dati storici e in tempo reale, come portate d'aria e pressioni del refrigerante, per suggerire interventi di bilanciamento del carico. Algoritmi predittivi possono regolare in anticipo i setpoint, riducendo il consumo energetico fino al 25% in ambienti industriali variabili.

Ottimizzazione della ventilazione e tecniche di riduzione del carico

Strategie per l'ottimizzazione della ventilazione in grandi impianti industriali

Ottimizzare la ventilazione richiede un equilibrato ricambio d'aria e aggiustamenti basati sulla domanda. Un approccio basato su modelli che utilizza sistemi a portata d'aria variabile (VAV) e monitoraggio in tempo reale del flusso d'aria può ridurre il consumo energetico fino al 25% in grandi strutture, come indicato da recenti studi pubblicati su Applied Energy. Le strategie chiave includono:

- Zonazione • Suddivisione delle strutture in base all'occupazione e ai carichi termici

- Regolazioni dinamiche del flusso d'aria • Utilizzo di sensori di CO₂ per modulare le portate di ventilazione

- Bilanciamento della pressione • Eliminazione della sovra-ventilazione nelle zone a bassa domanda

Zonizzazione e ventilazione controllata in base alla domanda per ridurre gli sprechi energetici

La ventilazione controllata in base alla domanda (DCV) sincronizza il flusso d'aria con l'occupazione in tempo reale, riducendo il consumo energetico dell'18–30% in ambienti industriali. Sistemi multi-zona con serrande automatiche e algoritmi predittivi garantiscono una distribuzione precisa dell'aria evitando la sovra-ventilazione, un'inefficienza comune nei vecchi impianti HVAC.

Sistemi di recupero del calore e il loro impatto sul carico energetico netto

L'integrazione degli scambiatori di calore permette di recuperare il calore residuo dall'aria di scarico, riducendo il carico termico del 15–40%. I moderni ventilatori con recupero di calore (HRVs) offrono periodi di ritorno dell'investimento inferiori ai 3 anni in climi freddi, rappresentando così una soluzione pratica per la decarbonizzazione industriale mantenendo la conformità alla qualità dell'aria.

Pianificazione Strategica: Audit, Refrigeranti e Investimenti in Capitale

Audit e consulenza energetica: Individuare inefficienze nascoste negli impianti HVAC industriali

Gli audit energetici completi individuano inefficienze che contribuiscono al 15–30% di consumo energetico inutile nel settore manifatturiero. Queste valutazioni analizzano il flusso d'aria, le prestazioni termiche e l'usura degli impianti per guidare gli aggiornamenti. I consulenti terzi spesso scoprono opportunità trascurate, come la sigillatura delle perdite nei condotti o l'ottimizzazione dei setpoint, che solitamente garantiscono un ritorno dell'investimento entro 12–18 mesi.

Confronto delle prestazioni con gli standard di efficienza energetica industriale

I principali produttori confrontano le prestazioni degli impianti HVAC con gli standard ISO 50001 e ASHRAE Standard 90.1 per identificare eventuali gap di ottimizzazione. Le strutture conformi registrano un'intensità energetica (kBtu/sq ft) inferiore del 22% rispetto alle strutture non conformi. Questo approccio supporta miglioramenti mirati nell'efficienza dei compressori (obiettivo: efficienza isentropica dell'80%) e nelle prestazioni degli scambiatori di calore.

Implicazioni economiche della transizione verso refrigeranti a basso GWP

La sostituzione di refrigeranti ad alto GWP come l'R-410A con alternative come l'R-454B aumenta i costi iniziali di $8–$12 per tonnellata, ma riduce i rischi futuri di conformità. La riduzione graduale prevista dall'EPA ai sensi dell'AIM Act richiede una riduzione del 40% nella produzione di HFC entro il 2024, creando opportunità di crediti di carbonio pari a $18–$25/tonnellata per gli anticipatori.

Conformità normativa e risparmi a lungo termine nella gestione dei refrigeranti

Il monitoraggio proattivo del refrigerante aiuta a evitare multe dell'EPA che superano i 37.500 dollari per ogni infrazione ai sensi della Sezione 608 del Clean Air Act. Le strutture che utilizzano rilevatori automatici di perdite riducono del 35% gli acquisti annuali di refrigerante e mantengono una conformità del 99% con i requisiti di reportistica CARB.

Allineare gli investimenti HVAC con gli obiettivi di ottimizzazione energetica e decarbonizzazione

La pianificazione graduale degli investimenti che integra sistemi HVAC ad alta efficienza con sistemi di energia rinnovabile può ridurre le emissioni di Scope 2 del 40–60%. Uno studio del 2023 ha mostrato che tali strutture raggiungono un ROI di 7,2 anni grazie agli incentivi delle utility ($15–$20/mq) e ai risparmi operativi.

Valutare il potenziale di risparmio offerto dalle tecnologie HVAC avanzate

I sistemi a portata di refrigerante variabile (VRF) garantiscono un risparmio energetico del 30–50% in applicazioni industriali rispetto ai sistemi convenzionali. Le valvole di controllo intelligenti indipendenti dalla pressione riducono del 65% l'energia di pompaggio mantenendo una stabilità termica di ±1°F nel raffreddamento dei processi.

Analisi delle tendenze: Come le tendenze nella tecnologia HVAC stanno plasmando gli investimenti industriali

Le installazioni di impianti di ventilazione con recupero di calore sono aumentate del 142% dal 2020 al 2023, sfruttando il potenziale di riutilizzo del calore residuo del 25-35%. La transizione verso previsioni del carico guidate dall'AI influenzano ora il 58% dei budget per investimenti HVAC, con algoritmi predittivi che riducono del 19% i picchi stagionali di consumo energetico negli ambienti produttivi sensibili alla temperatura.

Domande frequenti

Qual è il ruolo degli AHU nei sistemi HVAC industriali?

Le Unità di Trattamento dell'Aria (AHU) sono componenti essenziali dei sistemi HVAC poiché gestiscono il flusso d'aria, riducono il consumo di energia e migliorano l'efficienza, in particolare utilizzando modelli ad alta efficienza.

Perché implementare la tecnologia VSD?

I variatori di velocità (VSD) regolano la velocità dei motori in base alla domanda in tempo reale, minimizzando lo spreco di energia e riducendo significativamente il consumo energetico nei sistemi HVAC.

Come può la manutenzione predittiva beneficiare i sistemi HVAC industriali?

La manutenzione predittiva utilizza sensori IoT per la rilevazione precoce dei guasti, contribuendo così a ridurre i tempi di inattività non pianificati e i costi di manutenzione, oltre a prolungare la vita delle attrezzature.

Quali sono i benefici del monitoraggio in tempo reale del consumo energetico nei sistemi HVAC?

Il monitoraggio in tempo reale del consumo energetico identifica inefficienze e contribuisce a ridurre lo spreco di energia fornendo informazioni precise sulle prestazioni del sistema HVAC.

Indice

-

Ottimizzazione dell'efficienza energetica nei sistemi HVAC industriali

- Il ruolo dell'efficienza energetica nella riduzione dei costi operativi per i sistemi HVAC industriali

- Adozione di unità di trattamento aria ad alta efficienza (AHU) per massimizzare l'output

- Azionamenti a velocità variabile (VSD) per risparmiare energia in ambienti con carichi dinamici

- Aggiornamenti del sistema HVAC a modelli ad alta efficienza energetica: ROI e periodi di rientro dell'investimento

- Caso studio: riduzione del 30% del consumo energetico in un impianto di produzione grazie a UTA e VSD ottimizzate

-

Manutenzione predittiva e monitoraggio intelligente per HVAC industriale

- Manutenzione Predittiva e Integrazione IoT nei Sistemi HVAC per il Rilevamento Precoce dei Guasti

- Intelligenza Artificiale e Manutenzione Predittiva nei Sistemi Edilizi per Ridurre al Minimo i Tempi di Inattività

- Manutenzione ordinaria del sistema HVAC vs. strategie predittive: analisi costi-benefici

- Monitoraggio in tempo reale con sensori intelligenti nelle reti industriali HVAC

- Analisi della controversia: Eccessiva dipendenza dall'automazione nella pianificazione della manutenzione

- Integrazione avanzata di controllo e gestione dell'energia

- Ottimizzazione della ventilazione e tecniche di riduzione del carico

-

Pianificazione Strategica: Audit, Refrigeranti e Investimenti in Capitale

- Audit e consulenza energetica: Individuare inefficienze nascoste negli impianti HVAC industriali

- Confronto delle prestazioni con gli standard di efficienza energetica industriale

- Implicazioni economiche della transizione verso refrigeranti a basso GWP

- Conformità normativa e risparmi a lungo termine nella gestione dei refrigeranti

- Allineare gli investimenti HVAC con gli obiettivi di ottimizzazione energetica e decarbonizzazione

- Valutare il potenziale di risparmio offerto dalle tecnologie HVAC avanzate

- Analisi delle tendenze: Come le tendenze nella tecnologia HVAC stanno plasmando gli investimenti industriali

- Domande frequenti