Memahami Asas-asas Bilik Bersih dan Aplikasi Utama

Apakah itu bilik bersih dan mengapa ia penting dalam persekitaran terkawal?

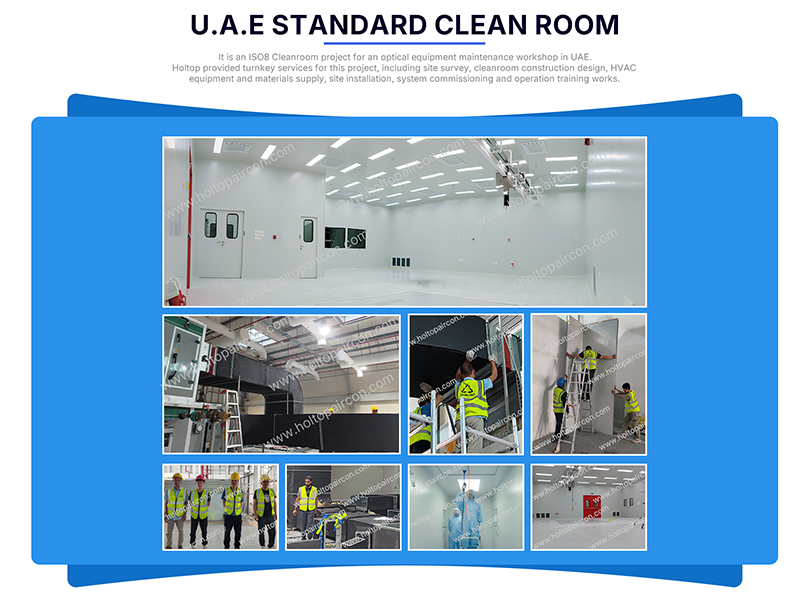

Bilik pembersihan merupakan persekitaran yang direka khas untuk menghalang kehadiran zarah udara seperti habuk, bakteria, dan wap kimia sambil mematuhi garis panduan yang ditetapkan oleh organisasi piawaian seperti ISO 14644. Kawasan khas ini sangat penting bagi industri tertentu kerana kontaminasi kecil sahaja boleh memusnahkan keseluruhan kelompok pengeluaran. Sebagai contoh, dalam industri semikonduktor, sebarang zarah yang lebih besar daripada 0.5 mikron yang terapung semasa proses pengeluaran boleh menyebabkan kesilapan yang mahal berdasarkan kajian terkini oleh ISO pada tahun 2023. Untuk mengekalkan tahap kebersihan ini, kemudahan biasanya dilengkapi dengan penapis udara yang canggih, mencipta perbezaan tekanan antara bilik, dan memperkenalkan peraturan ketat berkenaan pergerakan individu di dalam ruang tersebut. Semua langkah ini digunakan secara bersama supaya pengeluar memperoleh keputusan yang boleh dipercayai tanpa gangguan bahan asing.

Industri utama yang bergantung kepada teknologi bilik pembersihan: farmaseutikal, semikonduktor, dan bioteknologi

Tiga sektor utama merupakan pengguna teknologi bilik pembersihan kerana keperluan ketepatan yang ketat:

- Farmaseutikal : Keadaan steril adalah wajib untuk pengeluaran suntikan dan vaksin, di mana pencemaran mikroba membawa risiko keselamatan langsung kepada pesakit.

- Penengah : Pemprosesan cip mikro memerlukan persekitaran Kelas ISO 1–3 untuk mengelakkan kecacatan pada skala nanometer di atas wafer silikon.

- Bioteknologi : Proses seperti pengeditan gen dan terapi sel bergantung kepada keadaan ultra bersih untuk mengekalkan integriti sampel.

Industri ini melaksanakan pengelasan ISO dan kadar pertukaran udara yang optimum untuk menyeimbangkan kawalan pencemaran dengan kecekapan operasi.

Sistem Pengelasan Bilik Pembersihan dan Keperluan Pertukaran Udara

Kawalan pencemaran yang berkesan bermula dengan pemahaman tentang pengelasan bilik pembersihan dan keperluan pengendalian udara yang berkaitan. Piawaian ini memastikan prestasi yang konsisten dalam industri berketepatan tinggi.

Pengelasan Bilik Pembersihan ISO (ISO 1–9) dan Had Kiraan Zarahnya

Standard ISO 14644-1 mentakrifkan sembilan kelas kebersihan berdasarkan kepekatan zarah udara. Pada tahap tertinggi, Kelas ISO 1 membenarkan 12 zarah/m³ pada 0.3µm, manakala Kelas ISO 9 membenarkan sehingga 1,020,000 zarah. Tahap yang lebih tinggi memerlukan kawalan yang semakin ketat:

| Kelas ISO | Zarah Maksimum/m³ (≥0.3µm) |

|---|---|

| ISO 3 | 35,200 |

| ISO 5 | 102,000 |

| ISO 7 | 352,000 |

| ISO 8 | 3,520,000 |

Perbandingan Standard ISO 14644 dengan FS 209E dan Aplikasi dalam Gred Farmaseutikal (Gred A, B, C, D)

Standard FS 209E yang lama bergantung kepada unit imperial dan label kelas persekutuan yang kita semua sedia maklum, manakala ISO 14644 telah berpindah sepenuhnya kepada ukuran metrik dan terminologi antarabangsa. Kemudahan farmaseutikal biasanya menggunakan sistem gred hibrid ini. Mari kita lihat beberapa spesifikasinya. Ruang Gred A, yang sepadan dengan klasifikasi ISO 5, adalah di mana aktiviti yang sangat sensitif berlaku seperti mengisi vial. Kawasan ini memerlukan antara 240 hingga 480 pertukaran udara setiap jam. Berbanding dengan zon Gred D yang diklasifikasikan pada tahap ISO 8. Untuk aktiviti berisiko rendah, mereka hanya memerlukan 10 hingga 25 pertukaran udara setiap jam. Ini adalah logik apabila mempertimbangkan jenis risiko kontaminasi yang dihadapi oleh setiap kawasan.

Bilangan Pertukaran Udara Sejam (ACH) Mengikut Kelas ISO dan Kesan ke atas Kawalan Kontaminasi

Halaju dan kekerapan udara secara langsung mempengaruhi penyingkiran kontaminasi. Nilai ACH yang optimum memberi keseimbangan antara kebersihan dan kecekapan tenaga:

| Kelas ISO | Julat ACH Biasa | Pengurangan Risiko Kontaminasi |

|---|---|---|

| ISO 5 | 240–480 | 99.99% sejam |

| ISO 7 | 60–90 | 90% sejam |

| ISO 8 | 10–25 | 70% per jam |

Pengudaraan melebihi tahap ACH yang disyorkan memberi pulangan yang semakin berkurangan dan meningkatkan penggunaan tenaga, menyerlahkan kepentingan reka bentuk HVAC khusus untuk kelas tertentu.

Reka Bentuk Pengudaraan, Kawalan Tekanan, dan Sistem Penapisan

Prinsip Pengudaraan Unidirectional berbanding Non-Unidirectional dalam Bilik Pembersihan

Di dalam bilik pembersihan yang diberi penarafan ISO Kelas 5 atau lebih baik, kita akan melihat sesuatu yang dikenali sebagai aliran udara unidirectional di mana udara yang telah ditapis oleh HEPA bergerak dalam garisan lurus berbanding berpusing-pusing. Susunan ini membantu mengekalkan keadaan yang sangat bersih, yang sangat penting dalam pengeluaran semikonduktor atau pengisian vial ubat dalam keadaan aseptik. Bagi ruang dengan penarafan yang lebih rendah seperti Kelas ISO 7 hingga 9, kebanyakan kemudahan menggunakan aliran udara bukan unidirectional atau aliran udara bercelaru. Sistem ini berfungsi dengan cara membuang zarah melalui pencampuran udara secara berterusan dan biasanya merupakan pilihan yang lebih murah untuk kawasan di mana keaslian mutlak kurang kritikal. Menurut penyelidikan yang diterbitkan tahun lepas mengenai reka bentuk bilik pembersihan, beralih daripada aliran udara bercelaru kepada aliran udara unidirectional dapat mengurangkan tahap pencemaran udara sehingga hampir sembilan per sepuluh dalam tetapan ISO 8 yang serupa. Perbezaan sebegini menjadikan pelaburan tambahan itu berbaloi bagi banyak pengeluar yang prihatin terhadap kualiti produk.

Sistem Pengudaraan Kitar Semula berbanding Laluan Tunggal: Kecekapan dan Implikasi Kos

Kira-kira 80 hingga 90 peratus udara yang ditapis akan diguna semula dalam sistem kitar semula, yang sebenarnya mengurangkan perbelanjaan tenaga HVAC secara ketara, sebanyak 34% menurut ASHRAE tahun lepas. Sebaliknya, sistem laluan tunggal membuang kesemua udara bersyarat tersebut. Sistem ini biasanya menjadi pilihan utama apabila menangani bahan-bahan berbahaya atau bahan mudah terbakar. Sebagai contoh, bilik pembersih bioteknologi di mana sebatian-sebatian ini kerap digunakan. Makmal-makmal ini kebiasaannya memilih sistem laluan tunggal kerana mereka mahukan risiko sifar terhadap pencemaran antara kelompok atau eksperimen yang berbeza. Namun, langkah keselamatan ini memang membawa kos yang tersendiri. Menjalankan sistem laluan tunggal ini menelan kos sekitar $12.50 setiap kaki persegi sebulan berbanding hanya $7.20 untuk sistem kitar semula. Jumlah ini bertambah dengan cepat dari semasa ke semasa terutamanya bagi kemudahan yang lebih besar.

Mengekalkan Perbezaan Tekanan untuk Mencegah Kontaminasi Silang

Bilik bersih mengekalkan tekanan positif sebanyak +10–15 Pa berbanding kawasan bersebelahan, dengan kecerunan berperingkat memastikan pengaliran udara bergerak dari kawasan yang lebih bersih ke kawasan yang kurang bersih. Kemudahan yang mengekalkan varian tekanan <10% mengurangkan kehadiran zarah sebanyak 63% (garis panduan IEST-RP-CC006.3). EU GMP kini menghendaki pemantauan tekanan secara automatik dengan amaran masa nyata di kawasan farmaseutikal Gred B–D.

Mereka Bentuk Airlock untuk Personel dan Bahan bagi Mengekalkan Zon Tekanan

Airlock dengan pintu berkunci antara satu sama lain dan kitar pembersihan 15–30 saat membantu mengekalkan integriti tekanan. Amalan terbaik merangkumi:

- Airlock bahan : Ruang silih dengan pensanitasian UV untuk alat

-

Airlock personel berpakaian : Bilik hadapan dilengkapi dengan permaidani pelekat dan penapis HEPA

Satu kajian pada 2024 mendapati bahawa penggunaan pintu udara dua peringkat berjaya mengurangkan kejadian pencemaran sebanyak 41% berbanding rekabentuk satu peringkat.

Peranan Penapis HEPA dan ULPA dalam Mencapai Kebersihan Udara Mengikut Piawaian ISO

Penapis HEPA berjaya menapis kira-kira 99.97% zarah berukuran 0.3 mikron, manakala penapis ULPA lebih tinggi lagi dengan kecekapan sekitar 99.999% untuk zarah sekecil 0.12 mikron. Ini menjadikannya sesuai untuk memenuhi piawaian ISO 14644 yang ketat yang diperlukan oleh banyak industri. Menurut kajian yang diterbitkan oleh Fuji Electric tahun lepas, beralih kepada penapisan ULPA boleh mengurangkan kecacatan wafer semikonduktor sebanyak hampir 18% di dalam bilik pembersih kelas ISO 3 apabila dibandingkan dengan kemudahan yang hanya menggunakan penapis HEPA. Apabila memilih antara pelbagai pilihan penapis, adalah penting untuk mempertimbangkan kesesuaian penapis tersebut dengan kadar pertukaran udara secara keseluruhan. Sebagai contoh, kebanyakan bilik pembersih ISO 5 memerlukan antara 240 hingga 600 kali pertukaran udara setiap jam, yang biasanya bermaksud penggunaan prapenapis yang dikadarkan antara MERV 17 hingga 20 untuk menyokong sistem penapisan utama dengan berkesan.

Bahan Binaan dan Piawaian Permukaan Dalaman

Permukaan yang tidak mudah mengelupas dan mudah dibersihkan: keluli tahan karat, salutan epoksi, dan panel tanpa sambungan

Dalam persekitaran bilik pembersih, permukaan perlu menghalang kedua-dua pengelupasan zarah dan pertumbuhan mikroba untuk memenuhi keperluan ISO 14644 dan GMP yang penting. Kebanyakan kemudahan menggunakan keluli tahan karat kerana tahan lama dan boleh dikimpal tanpa sambungan. Untuk lantai dan dinding, salutan epoksi beranti-mikroba membantu mengawal pencemaran biologi. Panel itu sendiri biasanya tanpa sambungan dengan sudut melengkung yang diperbuat daripada komposit aluminium atau plastik diperkukuh kaca. Reka bentuk ini menghilangkan celah kecil yang menjadi tempat habuk dan mikroba gemar bersembunyi. Yang lebih penting ialah bagaimana bahan-bahan ini dapat menahan disinfektan kuat seperti wap hidrogen peroksida. Ini sangat penting dalam kawasan farmaseutikal Gred A/B di mana had mikroba ditetapkan sangat ketat iaitu kurang daripada 1 unit pembentuk koloni per meter padu mengikut garis panduan PDA pada 2022.

Susun atur bilik bersih dan integrasi dinding, siling, dan sistem lantai

Reka bentuk kemudahan yang baik menggabungkan dinding, siling, dan lantai sebagai sebahagian daripada strategi kawalan pencemaran yang lengkap. Grid siling dengan penapis HEPA tersebut berfungsi bersama dengan saluran pulangan yang dipasang pada dinding untuk menciptakan corak aliran udara laminar yang lancar seperti yang selalu diperkatakan. Bagi lantai pula, spesifikasi biasanya memerlukan penggunaan bahan seperti vinil atau resin epoksi yang dibina naik kira-kira enam hingga lapan inci di sepanjang skir panel, yang kita sebut sebagai 'coving', ini membantu menghilangkan sudut tajam tempat habuk dan partikel lain cenderung berkumpul. Bilik bersih semikonduktor membawa konsep ini lebih jauh lagi dengan lantai akses berketinggian yang dilengkapi dengan jubin berlubang. Sistem sedemikian mampu menghasilkan pertukaran udara sebanyak lima puluh hingga tujuh puluh kali setiap jam, yang hampir menjadi keperluan sekiranya mereka ingin memenuhi piawaian kebersihan ISO 5 hingga 6 yang ketat.

Pembinaan bilik bersih Modular berbanding dinding keras: menilai kos, fleksibiliti, dan kepatuhan

| Faktor | Bilik pembersihan modular | Bilik Pembersihan Berdinding Keras |

|---|---|---|

| Kos | 50% hingga 70% lebih rendah pada permulaan | Pelaburan Awal yang Lebih Tinggi |

| Fleksibiliti | Susun atur yang boleh diubahsuai | Struktur kekal |

| Pematuhan | Sesuai sehingga ISO 7 | Diperlukan untuk ISO 5–6 |

| Sistem modular menggunakan panel keluli bersalut habuk mengurangkan masa pembinaan sebanyak 40% (IEST 2023) tetapi mungkin kurang berkesan dalam mengekalkan perbezaan tekanan <0.5 Pa dalam persekitaran berkelembapan tinggi. Pembinaan berdinding keras menggunakan konkrit atau gipsum memberikan pengekalan kedap udara yang lebih baik untuk kilang semikonduktor ISO 5, walaupun kos pengubahsuaian melebihi $200/kaki persegi berbanding $80–$120/kaki persegi bagi penyelesaian modular. |

Protokol Kakitangan, Pensijilan, dan Penyelenggaraan Bilik Pembersihan Secara Berterusan

Pengurusan bilik pembersihan yang berkesan bergantung kepada tiga asas: disiplin kakitangan, pematuhan pensijilan, dan pemantauan berstruktur. Operator adalah sumber pencemaran utama, dengan kajian menunjukkan bahawa 60% kegagalan partikel berpunca daripada cara memakai pakaian pelindung yang tidak betul atau kesilapan prosedural.

Sumber pencemaran di dalam bilik pembersihan: Pelepasan oleh manusia dan kesilapan prosedur

Sel kulit, rambut, dan titisan pernafasan menyumbang kepada 85% pencemaran biologi di persekitaran terkawal, menurut data industri 2023. Kelalaian kecil seperti sanitasi sarung tangan yang tidak mencukupi atau pergerakan yang mendadak boleh mengganggu aliran udara dan memperkenalkan zarah.

Prosedur berbaju dan protokol masuk/keluar untuk operasi yang mematuhi ISO

Persalinan berperingkat menggunakan fabrik yang membuang statik dapat mengurangkan serpihan zarah sebanyak 72% berbanding pakaian makmal biasa. Sistem kamar udara dengan urutan masuk bermasa mengekalkan kestabilan tekanan, manakala tikar pelekat menapis sehingga 90% zarah daripada tapak kasut sebelum memasuki kawasan tersebut.

Standard pensijilan bilik pembersih: ISO 14644, FS 209E, dan IEST-RP-CC006.3

ISO 14644-1 menghendaki pensijilan semula setiap dua kali setahun bagi persekitaran ISO Kelas 5 dan persekitaran yang lebih bersih. Kemudahan aeroangkasa kerap mengikuti IEST-RP-CC006.3 untuk pengesahan prestasi yang lebih baik. Walaupun sebahagian besarnya telah digantikan, FS 209E masih mempengaruhi 38% bilik bersih semikonduktor di Amerika Utara kerana had zarah 0.1µm yang terperinci.

Pemantauan berkala dan penyelenggaraan berjangka: pengira zarah, penapis, dan sistem HVAC

Apabila pengira zarah laser secara masa nyata berfungsi bersama sistem pengurusan bangunan, kadar pertukaran udara sejam boleh diselaraskan secara automatik jika tahap zarah melebihi paras yang diterima. Melakukan semakan penapis HEPA dua kali setahun dan membersihkan gegelung HVAC setiap tiga bulan dapat mengurangkan mikrob sebanyak kira-kira 64 peratus di tempat pembuatan ubat-ubatan. Berdasarkan beberapa pengeluar ternama, syarikat boleh menjimatkan sebanyak rata-rata tujuh ratus empat puluh ribu dolar apabila gabungan latihan penyelenggaraan yang betul dengan jangkaan hayat penapis yang pintar digunakan. Institut Ponemon menyokong perkara ini dalam kajiannya pada 2023.

Bahagian Soalan Lazim

Apakah tujuan utama bilik pembersihan?

Bilik pembersihan direka untuk mengawal keadaan persekitaran dengan menghalang partikel udara seperti habuk, bakteria, dan wasap kimia. Ini adalah penting dalam sektor-sektor seperti farmaseutikal dan semikonduktor di mana sedikit sahaja pencemaran boleh memusnahkan produk.

Apakah industri yang utama menggunakan bilik pembersihan?

Tiga industri utama yang bergantung teguh kepada teknologi bilik pembersihan: farmaseutikal, semikonduktor, dan bioteknologi. Mereka memerlukan kepersisan dan kawalan pencemaran yang ketat untuk memastikan integriti dan keselamatan produk mereka.

Apakah pengelasan bilik pembersihan ISO?

Pengelasan ISO merangkumi Klas 1 hingga 9, berdasarkan kepekatan partikel udara. Kelas yang lebih tinggi, seperti Klas ISO 1, membenarkan kurang partikel dan memerlukan kawalan yang lebih ketat.

Bagaimanakah kadar pertukaran udara memberi kesan kepada bilik pembersihan?

Kadar pertukaran udara (ACH) memberi kesan kepada kawalan pencemaran kerana ia mempengaruhi halaju dan kekerapan aliran udara, yang membantu dalam membuang pencemaran dengan lebih berkesan. Tahap ACH yang sesuai memberi keseimbangan antara kebersihan dan kecekapan tenaga.

Apakah bilik bersih modular dan berketing?

Bilik bersih modular menawarkan susun atur yang boleh diconfigure semula dan kos yang lebih rendah tetapi mungkin tidak memberi kawalan pencemaran yang sama seperti bilik bersih berketing, yang menawarkan pengekalan yang lebih baik, diperlukan untuk pengelasan ISO yang lebih tinggi.

Jadual Kandungan

- Memahami Asas-asas Bilik Bersih dan Aplikasi Utama

- Sistem Pengelasan Bilik Pembersihan dan Keperluan Pertukaran Udara

-

Reka Bentuk Pengudaraan, Kawalan Tekanan, dan Sistem Penapisan

- Prinsip Pengudaraan Unidirectional berbanding Non-Unidirectional dalam Bilik Pembersihan

- Sistem Pengudaraan Kitar Semula berbanding Laluan Tunggal: Kecekapan dan Implikasi Kos

- Mengekalkan Perbezaan Tekanan untuk Mencegah Kontaminasi Silang

- Mereka Bentuk Airlock untuk Personel dan Bahan bagi Mengekalkan Zon Tekanan

- Peranan Penapis HEPA dan ULPA dalam Mencapai Kebersihan Udara Mengikut Piawaian ISO

- Bahan Binaan dan Piawaian Permukaan Dalaman

-

Protokol Kakitangan, Pensijilan, dan Penyelenggaraan Bilik Pembersihan Secara Berterusan

- Sumber pencemaran di dalam bilik pembersihan: Pelepasan oleh manusia dan kesilapan prosedur

- Prosedur berbaju dan protokol masuk/keluar untuk operasi yang mematuhi ISO

- Standard pensijilan bilik pembersih: ISO 14644, FS 209E, dan IEST-RP-CC006.3

- Pemantauan berkala dan penyelenggaraan berjangka: pengira zarah, penapis, dan sistem HVAC

- Bahagian Soalan Lazim